ERP-Software. Speziell für Oberflächenveredler.

OMNITEC

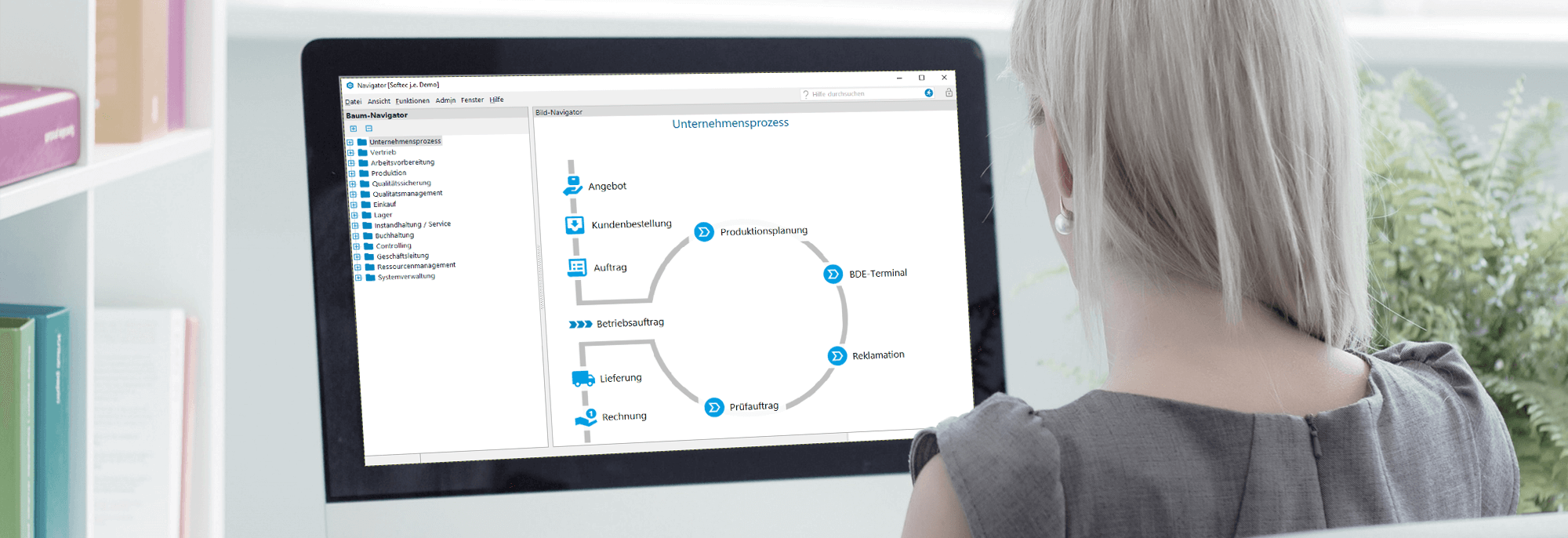

unterstützt Oberflächenveredler seit über 30 Jahren in allen Prozessen vom Wareneingang über die Produktion bis zur Auslieferung. Das heißt: Sie sparen Zeit, behalten immer den Überblick und steigern die Effizienz Ihrer Produktion. Dank dem modularen Aufbau können Sie selbst entscheiden, welche Module Sie benötigen und die Software präzise auf Ihr Unternehmen zuschneiden.

Ob Galvanik, Pulverbeschichter, industrieller Teilereiniger…

wir sind der richtige Ansprechpartner für Sie als Lohnveredler!

Wollen Sie OMNITEC kennenlernen und von uns unverbindlich beraten werden? Kontaktieren Sie uns direkt!

Mit den OMNITEC mobile Apps erfassen Sie Daten dort, wo Sie anfallen und sparen sich so Zeit & Laufwege. Rückmeldungen oder Dokumentationen sind mit einem Klick erledigt.

Hier stellen wir Ihnen unsere Foto+Notiz App vor:

Dokumentieren Sie unkompliziert Artikelbilder, Ladungssicherung uvm. mit Fotos und legen Sie diese direkt an der passenden Stelle in OMNITEC ab.

Im Bereich Digitalisierung und Industrie 4.0 bieten wir Ihnen innovative Lösungen, speziell für Ihre Anforderungen als Oberflächenveredler. Zum Beispiel Anlagenvernetzung, Einsatz von RFID zur Warenverfolgung oder auch Augmented Reality (AR).

Hier stellen wir unsere Augmented Reality App im Video vor, mit der Sie einfach über Ihr Smartphone-Kamerabild die richtigen Informationen zur richtigen Zeit am richtigen Ort eingeblendet bekommen.